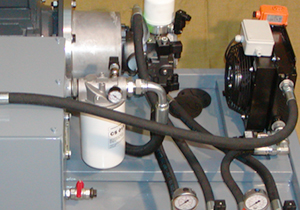

La sicurezza degli operatori è certamente l’elemento prioritario nella scelta dei componenti oleodinamici, ma non l’unico. Il rischio maggiore si presenta nel caso in cui, ad esempio, un tubo flessibile oleodinamico si sfili dal raccordo, per questo motivo gli impianti in pressione possono rappresentare un grande pericolo non solo per gli operatori ma anche per i macchinari e attrezzature situati nelle immediate vicinanze.

Parliamo dell’effetto frusta, ovvero della forza sprigionata da un liquido in pressione attraverso un tubo flessibile in fase di sfogo: quando l’olio in pressione fuoriesce, quest’ultimo sprigiona tutta la sua forza all’interno del tubo che, se non frenato, viene notevolmente accelerato dal fluido in pressione e sprigiona tutta la forza trattenuta in pochi istanti, dando vita ad un vero e proprio “effetto frusta”.

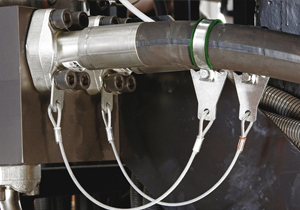

Prevenire questo genere di episodi diventa di vitale importanza per la sicurezza di un impianto e degli operatori, ecco perché Oleodinamica Bolognese consiglia l’applicazione di uno speciale sistema di trattenimento tubi flessibili brevettato a livello internazionale e tutto made in Italy: si tratta di Stopflex®, applicabile dalle centrali oleodinamiche alle macchine movimento terra, dalle perforatrici alle gru idrauliche, fino ad arrivare al settore offshore e navale.

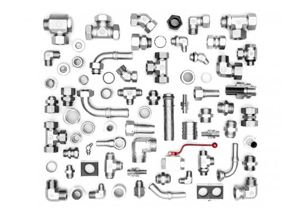

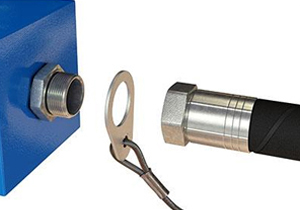

Adatto ad ogni tipo di tubo flessibile, ad eccezione per le tubazioni contenenti aria o gas in pressione, Stopflex® prevede un sistema di ancoraggio che può essere applicato a nippli, flange SAE ed altri componenti. Ma come funziona? Durante la fase di rilascio della pressione, quando il tubo flessibile acquista potenza a causa dell’aumento della pressione dell’olio in esso contenuto e inizia a scatenare tutta la forza trattenuta al suo interno, Stopflex® trattiene il tubo impedendo di fatto l’innesco dell’effetto frusta. Il sistema non entra infatti in funzione durante la fase di sfilamento del tubo flessibile, ma fa in modo che il tubo si sganci completamente dalla bussola che lo trattiene. La fune d’acciaio quindi si tende e si deforma, mentre la piastrina incide la gomma impedendo il distacco della fascetta, saldamente ancorata al tubo. Fascetta e piastrina cominciano poi a loro volta a deformarsi elasticamente, assorbendo la forza sprigionata dalla corsa del tubo flessibile. Materiali e forme del sistema Stopflex®, precedentemente dimensionati e testati, arrestano quindi la pericolosa corsa del tubo flessibile, mettendolo di fatto in sicurezza.

Una corretta procedura di montaggio è fondamentale per garantire il funzionamento del sistema Stopflex®. È pertanto indispensabile seguire alla lettera le istruzioni, rispettando la combinazione ottimale fra materiali e procedimento di installazione trovata dopo numerosi test su banchi di collaudo al fine di garantire la piena efficienza del sistema. A tal proposito è bene ricordare che particolari condizioni ambientali, quali le luci ultraviolette, l’ozono, l’acqua salata, gli agenti chimici come solventi, carburanti, grassi, oli, composti chimici volatili, disinfettanti, acidi ed altri elementi aggressivi, possono provocare una precoce degradazione della guarnizione della fascetta, e che è necessario provvedere alla sostituzione della guarnizione ogni 4 anni, se la fascetta non viene assemblata, e ogni 2 anni se la fascetta viene invece assemblata. In caso di scoppio, sfilamento o sostituzione della tubazione, il sistema Stopflex® non deve mai essere riutilizzato, perché verrebbero a mancare le caratteristiche di sicurezza originali, e in caso di riutilizzo la responsabilità ricadrebbe completamente sull’assemblatore.

Per maggiori informazioni vi invitiamo a passare presso la nostra rivendita oleodinamica a Bologna, o a contattare uno dei nostri tecnici per sciogliere ogni possibile dubbio.

.jpg)